反应釜生产控制流程

时间:2021-04-08 阅读:5056

反应釜生产自动化控制流程总体可分为以下部分,3个原料储罐和1个水罐的独立自动/手动进料进水控制、4个反应釜按照配方自动/手动进料搅拌生产控制。从控制模式上划分,本系统分为手动控制和自动控制两个模式,上位界面设置整个控制系统的手动/自动切换按钮,手动模式下允许操作员通过鼠标对系统中的所有设备进行打开/关闭、启动停止操作,此模式下操作员对3个原料储罐和1个水罐的一键自动进料控制按钮和4个反应釜自动生产按钮无效。自动模式下系统中所有设备的手动控制无效,此模式下操作员可对3个原料储罐和1个水罐的一键自动进料控制和4个反应釜自动配方生产启动。自动生产过程中不允许切换到手动模式,当操作时输出禁止提醒。

从控制区域上划分,本系统的控制包括3个原料储罐和1个水罐的独立自动/手动进料进水控制、4个反应釜按照配方自动/手动进料搅拌生产控制。手动模式下所有设备均由操作员直接控制,本控制流程主要介绍自动生产模式下系统的控制逻辑。

原料储罐进料控制

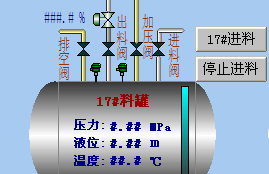

鉴于原料储罐一键进料每个罐的控制逻辑相同,以下以17#料储罐为例说明,其他同理。

操作员可通过点击界面的“17#进料”按钮开始进料。此时系统会自动检查17#料罐液位,当液位不在高高*,系统进入自动进料控制逻辑,当液位大于等于高高*系统自动停止进料。自动进料控制逻辑开始系统会自动关闭17#原料储罐出料阀和加压阀,检测到出料阀和加压阀关到位信号后开启排空阀,当罐内压力排至小于0.01bar时,原料储罐进料阀自动打开,检测到进料阀开到位时自动启动上料泵。原料被送至罐内。当罐内液位升至高限报警设定值时,系统开始自动报警,提示操作人员关闭进料操作。若液位继续上升,到达设定值高高*,系统将自动关闭进料泵,检测到泵停止信号后关进料阀,自动停止加料过程,并进行后台事件记录。当需要自动进料时需重新点击“17#进料”按钮开始进料。自动进料过程中也可以点击“停止进料”终止自动进料过程。原料进料控制级别高于生产过程控制。即在反应釜生产过程中,操作人员可随时根据需要进行原料储罐进料操作,而与系统处于自动或手动无关。

原料罐出料控制见反应釜配方生产部分。

计量水罐进水控制

鉴于计量水罐出水方式为泵出模式,计量的水罐的进水控制总体分为自动水位控制模式和手动进水模式。

自动进水模式下,系统自动根据计量水罐称重重量与预设的计量水罐重量上下限进行自动进水与停止进水。当水罐重量低于预设重量下*系统自动打开进水球阀进水,当水罐重量高于预设重量上*系统自动关闭进水球阀停止进水。水罐重量上下限值在上位画面可进行更改设置。为减少控制波动,上下限重量比较控制中引入死区量,并在上位画面可更改设置。

手动进水模式下,通过点击“进水按钮”和“停止进水”按钮实现水罐的进水与停止进水。手动模式下,当点击“进水按钮”时系统打开进水球阀,当点击“停止进水”按钮时系统关闭进水球阀。

自动和手动进水模式下均有重量高限报警功能。

计量水罐出水控制见反应釜配方生产部分。

(建议水罐进水只设置自动进水按钮,手动控制通过点击进水球阀直接实现。)

单个反应釜配方自动生产控制

鉴于单个反应釜生产时每个反应釜的控制逻辑相同,以下以14#反应釜进行所有6种物料生产为例说明,其他同理。

反应釜配方自动生产控制流程如下:

当14#反应釜需要生产时,点击主画面下方的生产画面按钮打开生产画面。此画面下可以同时对4个反应釜进行生产操作。以14#为例,开始进行生产准备操作1——5步,

生产准备

1步:设置配方 点击此按钮可对本次生产的配方进行设置,(当本次生产的配方已有时可跳过本步,直接进入2步)。设置配方如下图所示:

设置完成后输入配方名“14#釜测试配方”,点击“配方添加”按钮存储配方。配方设置完成。

2步、点击“读取配方”系统自动列出已存储的所有配方,选择“14#釜测试配方”。按钮脚本自动将所选配方下发到PLC中的配方数组。

3步、点击“设置批次”输入本次的产品批次,用于生产记录与数据查询。

4步、点击“设置系数”输入实际生产量重量与配方重量的倍数,默认为1.

5步、点击“配方校验”读取PLC中配方数组中的所有数据到上位,用于校验PLC中的配方与上位设定一致。

生产操作

当生产准备1——5步完成后便可开始生产操作。

点击“自动生产”按钮开始生产,此时需满足2个条件

应釜重量小于50kg

3个料罐均无正在进料标志

否则自动弹出提示窗口。

当条件均满足时,复位与14#反应釜相关阀门。进入自动生产1步:加压程序。上升沿*触发

复位17#送料泵、进料阀关、排空阀关、出料阀关,延时3秒and17#送料泵停、进料阀关、排空阀关条件启动加压阀开。压力提升至1.8kg,关闭加压阀,当压力低于1.5kg打开加压阀。将生产过程中压力维持在1.5——1.8kg。

17#组份进料:

当步序等于1,压力大于1.5kg时开始加配方中的1号组分17#料,

首先锁死14#反应釜的其他进料阀门,

其次打开17#料罐出料阀、14#反应釜17#料进料阀、17#料调阀开10%,

延时2秒后17#料调阀开100%。

此时开启14#反应釜搅拌机。17#进料重量实时在生产状态栏17#料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,17#料调阀开度设置40%,

当实际重量小于工艺重量10kg时,17#料调阀开度设置17%,

当实际重量大于等于工艺重量时,17#料调阀开度设置0%,并关闭17#料罐出料阀和14#反应釜17#料进料阀。同时输出17#料进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定1min时,步序1完成,步序加1进入151#物料进料逻辑。

151#组份进料:

当步序等于2,压力大于1.5kg时开始加配方中的2号组分151#料,

首先锁死14#反应釜的其他进料阀门,

其次打开151#料罐出料阀、14#反应釜151#料进料阀、151#料调阀开10%,

延时2秒后151#料调阀开100%。

151#进料重量实时在生产状态栏151#料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,151#料调阀开度设置40%,

当实际重量小于工艺重量10kg时,151#料调阀开度设置17%,

当实际重量大于等于工艺重量时,151#料调阀开度设置0%,并关闭151#料罐出料阀和14#反应釜151#料进料阀。同时输出151#料进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定2min时,步序2完成,步序加1进入155#物料进料逻辑。

155#组份进料:

当步序等于3,压力大于1.5kg时开始加配方中的3号组分155#料,

首先锁死14#反应釜的其他进料阀门,

其次打开155#料罐出料阀、14#反应釜155#料进料阀、155#料调阀开10%,

延时2秒后155#料调阀开100%。

155#进料重量实时在生产状态栏155#料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,155#料调阀开度设置40%,

当实际重量小于工艺重量10kg时,155#料调阀开度设置17%,

当实际重量大于等于工艺重量时,155#料调阀开度设置0%,并关闭155#料罐出料阀和14#反应釜155#料进料阀。同时输出155#料进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定3min时,步序3完成,步序加1进入散剂物料进料逻辑。

散剂组份进料:

当步序等于4,锁死14#反应釜的其他进料阀门,输出散剂料放置确认标志(触发上位弹出散剂料放置确认画面),当上位确认后,并且地秤重量大于20kg时,复位清洗水球阀、打开14#反应釜散剂料进料阀、散剂料调阀开度20%,当反馈满足时启动散剂料泵,

散剂料泵已启动并且进料实际重量小于工艺重量100kg时,调阀开度设置100%。散剂料重量实时在生产状态栏散剂料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,散剂料调阀开度设置40%,

当实际重量小于工艺重量10kg时,散剂料调阀开度设置17%,

当实际重量大于等于工艺重量时,停止散剂料泵,泵停止反馈为条件 关闭反应釜散剂料进料阀、散剂料调阀开度设置0%。同时输出散剂料进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定4min时,步序4完成,步序加1进入水进料逻辑。

水组份进料:

当步序等于5,锁死14#反应釜的其他进料阀门,复位清洗水球阀、调阀,打开14#反应釜水进料阀、水调阀开度20%,当反馈满足时启动水泵,

水泵已启动并且进料实际重量小于工艺重量100kg时,调阀开度设置100%。进水重量实时在生产状态栏水料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,散剂料调阀开度设置40%,

当实际重量小于工艺重量10kg时,散剂料调阀开度设置17%,

当实际重量大于等于工艺重量时,停止水泵,泵停止反馈为条件 关闭反应釜水进料阀、水调阀开度设置0%。同时输出水进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定5min时,步序5完成,步序加1进入清洗水进料逻辑。

清洗水组份进料:

当步序等于6,锁死14#反应釜的其他进料阀门,散剂料调阀0%、水调阀0%、水泵停止。条件满足时打开14#反应釜散剂进料阀、清洗水调阀开度20%,当反馈满足时启动散剂泵。

散剂泵已启动并且进料实际重量小于工艺重量100kg时,散剂调阀开度设置100%。进清洗水重量实时在生产状态栏清洗水料组分实际重量栏里显示。

当实际重量小于工艺重量50kg时,清洗水调阀开度设置40%,

当实际重量小于工艺重量10kg时,清洗水调阀开度设置17%,

当实际重量大于等于工艺重量时,停止清洗水水泵,泵停止反馈为条件 关闭反应釜散剂进料阀、清洗水调阀开度设置0%。同时输出清洗水进料完成标志,进入搅拌间隔程序,当搅拌满足配方设定10min时,步序5完成,步序加1进入步序6。

当检测到非以上6种物料时当前步序直接+1,直到步序10完成,输出14#反应釜生产完成标志。上位弹出生产完成提示框。

生产过程中如果遇到异常情况需要停止生产,可以点击生产操作栏里的“生产中断”按钮中断生产,与此反应釜相关的所有阀门关闭。

反应釜自动生产中原料储罐进料工况控制

以17#料进料为例。

反应釜生产过程中可随时给任一个原料储罐进料,当点击“17#原料进料”按钮时,输出17#进料标志并关闭17#料储罐出料阀、反应釜进料阀、调节阀。然后进入原料罐进料控制逻辑。当17#罐输出进料标志时,有使用17#料生产的反应釜被暂停,当点击“停止进料时”复位进料标志反应釜继续生产。

两个以上反应釜同时进一种原料的工况控制

4个反应釜生产组分通过互锁解决同时生产同种物料的进料问题,即当14#反应釜正在进17#物料,此时15#反应釜也运行到17#物料的步序,此时15#反应釜生产被暂停,直到14#反应釜进料结束并关闭17#料罐出料阀、17#料反应釜进料阀、17#料调节阀、输出17#料进料完成标志,此时15#反应釜继续生产,打开17#料罐出料阀、17#料反应釜进料阀、17#料调节阀、复位17#料进料完成标志。

生产过程中生产中断工况控制

4个反应釜各设一个生产中断按钮,此按钮的作用用于中断相应反应釜的生过程。当反应釜处于正在生产过程中,点击此按钮时,相应反应釜的所有进料阀门关闭,原料储罐的阀门,散剂、水阀门、泵关闭、生产停止。生产中断的反应釜未完成原配方设定料量,可通过以下两种方式进行修正。