伴随着我国各个行业的快速发展,对能源的需求日益增加,但是能源布局的不合理以及火力发电带来的环境污染等问题成为了社会可持续发展的障碍。随着严格的大气污染物排放标准的实施,相较之前污染物排放指标提出了更高要求。以往的脱硝控制技术已不能满足环保排放的要求,燃煤机组烟气脱硝系统控制模式亟待优化提高。

为了满足燃煤电厂生产发展的需要,满足国家环保排放的要求,在原有脱硝控制系统基础上新增加喷氨格栅优化调节系统。该系统采用模糊控制算法,在达标排放的基础上,改善脱硝催化剂出口NOx质量浓度和NH 3 的质量浓度分布,提高脱硝效率的同时,降低氨逃逸,降低空预器堵塞的风险,提高机组运行的稳定性。该系统投入运行以后,通过对比系统运行前后数据指标,达到系统设计目标要求,为脱硝控制技术的发展提供了新思路。

02

SCR系统概况

火力发电企业为了达到环保排放的目的,对设备进行了环保升级改造。多数的火力发电企业都选用选择性催化还原工艺(Selective Catalytic Reduction,SCR)技术作为去除烟气中NOx的生产工艺。利用还原剂氨气,与来自稀释风机的稀释风在喷氨母管上的混合器中混合后,通过喷氨格栅支路管道喷入烟道中,在烟道内的催化剂的作用下混合气体中的氨气与烟气中NOx发生一系列的化学反应,将烟气中的NOx转化为对大气无污染的氮气和水,从而达到去除烟气中NOx的目的,其工艺流程如图1所示。

图1 SCR系统工作原理

某电厂3号发电机组脱硝系统采用的是出口NOx质量浓度调控模式。根据环保排放要求设定出口NOx质量浓度值,实际出口NOx质量浓度值随机组负荷变化波动,出口NOx质量浓度测量值与设定值之间产生动态偏差,为消除偏差确保达标排放,在控制系统中通过比例积分微分(Proportion Integration Differentaiation,PID)计算后得到喷氨调节阀的开度指令,调节氨气流量。烟气脱硝SCR装置在设计阶段通常会进行烟气流体力学流场模拟试验和炉膛内动力场试验对烟道内的流场进行优化,以保证SCR催化剂的入口截面的烟气流速和NOx分布较为均匀,由于实际的燃烧情况和烟道内风速不稳定性等因素影响,进入SCR催化剂烟气流速场是不均匀的,混合气体是通过36根喷氨格栅支管路均匀喷射到烟道中的,无法根据烟道内的NOx分布情况调节不同区域喷入烟道内的氨、空气混合气体质量浓度,导致在催化剂入口处横截面上的NOx和NH 3 的质量浓度场不均匀,由于部分区域的氨逃逸较高,过高的氨逃逸会与烟气中的SO 3 反应生成NH 4 HSO 4 ,NH 4 HSO 4 附着在空气预热器表面导致空气预热器的压损增大。

依据烟道内总体出口的NOx质量浓度进行前期的喷氨量预估,而不能自动对烟道各个格栅内的脱硝情况、逃逸氨量进行监测,在催化剂出口处的氨逃逸量与脱硝效率不一致。因此,研制SCR脱硝喷氨格栅优化调节系统,能够改善催化剂出口NOx和NH 3 的质量浓度分布,消除“倒挂”现象和区域性效率低问题,在达标排放的基础上减少喷氨量,降低锅炉后续系统堵塞的概率。

03

SCR脱硝喷氨格栅优化调节系统

3.1 SCR脱硝喷氨格栅优化调节系统原理

SCR脱硝喷氨格栅优化调节系统研究内容是监测各个喷氨格栅进出口的NOx质量浓度及出口的逃逸氨量,根据预定的脱硝效率以及氨逃逸目标值自动调节各个喷氨支管上电动调节机构来控制的喷氨量,实现烟道内的NOx脱硝质量浓度均匀分布,在满足脱硝效率的前提下,实现最小的逃逸氨量,降低空预器堵塞的风险,延长锅炉设备的安全可靠运行时间,减少检修工作量,提高经济效益。

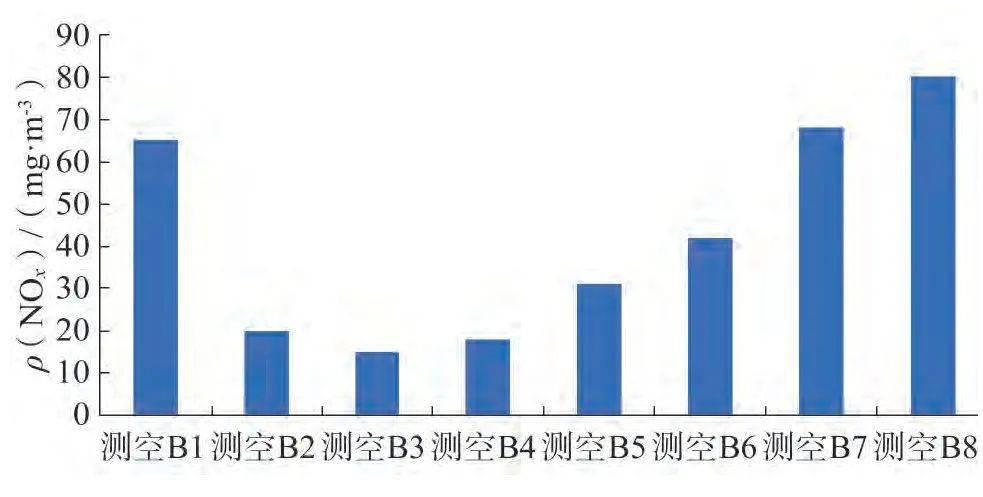

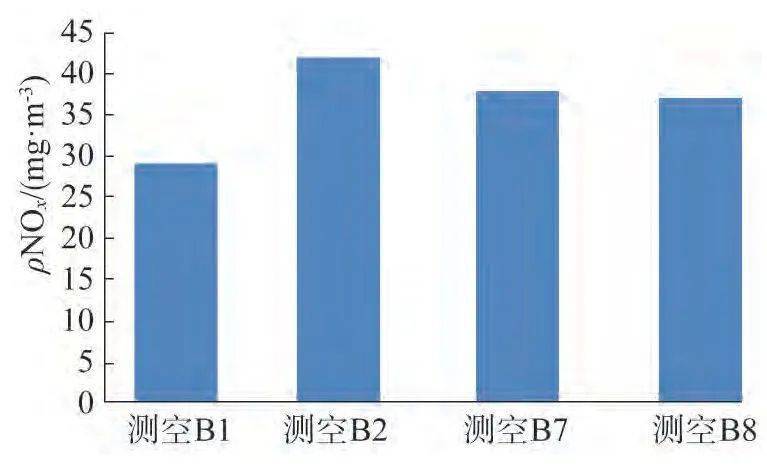

传统的喷氨量控制是根据出口NOx的含量,控制母管喷氨总阀的喷氨量大小。这种调节方式调节周期长,时效性差,易出现分区NOx超标的情况。在生产过程中催化剂入口处的NOx和NH 3的质量浓度场分布是不均匀的,导致不同的分区在发生化学反应后出口处的NOx质量浓度不一致。同时在设计格栅分区时,需要考虑整体系统的经济性与技术指标实现的必要性,结合以上需求,在项目开始之初通过便携式测量表对SCR出口处进行NOx测试,既在SCR催化剂的出口处等间距的安装8个NOx探测仪,并对所测得数据进行数学分析,测试结果如图2所示。

图2 优化前B侧出口NOx质量浓度分区数据

统计分析发现烟道两侧NOx质量浓度严重超标,在保证质量浓度场的均匀性下,选取在烟道两侧测孔B1,B2,B7,B8对应位置设置4个分区安装调节门,根据分区出口NOx的质量浓度,控制调节门的开度。

3.2 控制算法

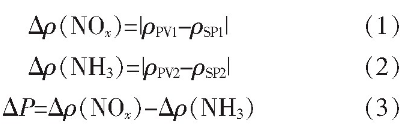

该系统需要检测供氨母管氨气质量浓度和稀释风量,计算供氨总量;通过检测入口各分区NOx质量浓度和入口各分区烟气流量,计算各分区NOx总量;根据各分区NOx质量浓度和出口氮氧化物平均质量浓度计算各分区脱硝效率,再根据入口烟气流量,即可得出各分区氨气需求量,并结合供氨母管中氨气质量浓度,即可得到所需的空气氨气混合气体量,然后调节供氨支管调节阀门,使各个供氨支管测得的流量和计算所得的所需氨、空气混合气体的质量浓度。系统流程如图3所示。

图3 SCR脱硝喷氨格栅优化调节系统流程

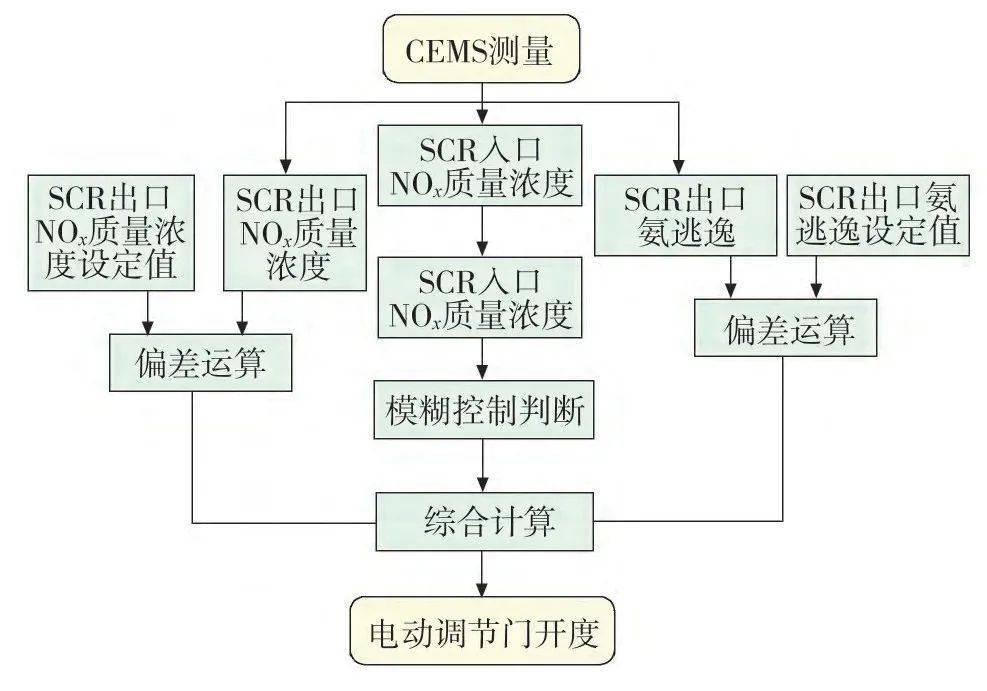

根据系统理论公式推导出的氨、空气混合气体的理论需求量,采用带前置反馈的模糊区间控制算法,根据实际运行状况调节模糊区间参数。电动调节门的开度是由初始开度和修订补偿开度确定。电动调节门初始开度设定根据入口NOx质量浓度ρ(NOx)设定4个模糊区间:区间1(ρ(NOx)≤200mg/m 3 )设定阀门初始开度为50%;区间2(200mg/m 3 <ρ(NOx)≤300mg/m 3 )设定阀门初始开度为60%;区间3(300mg/m 3 <ρ(NOx)<400mg/m 3 )设定阀门初始开度为85%;区间4(ρ(NOx)≥400mg/m 3 )。电动阀门调节补偿修订开度由出口NOx质量浓度及逃逸氨质量浓度确定的,其计算公式为:

式中:Δρ(NOx)为出口NOx质量浓度与出口NOx质量浓度设定值之差;Δρ(NH 3 )为逃逸氨与逃逸氨设定值之差ρ PV1 为实际测量出口NOx质量浓度数值;ρ PV2 为实际测量氨逃逸值;ρ SP1 为设定目标出口NOx质量浓度数值;ρ SP2 为设定目标氨逃逸数值;ΔP为电动调节门补偿修订开度。

根据逻辑组态控制模式,在控制器内实现组态的编程,控制逻辑流程如图4所示。

图4 电动调门控制逻辑流程

3.3 SCR脱硝喷氨格栅优化调节系统优化控制效果

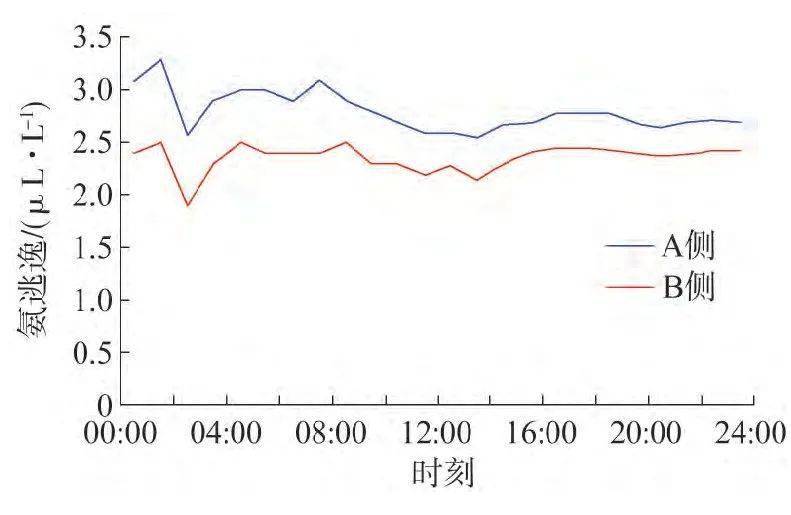

SCR脱硝喷氨格栅优化调节系统实施后保证NOx排放达标,可以实现降低氨逃逸量的预期目标,通过调节各个格栅喷氨量降低NOx质量浓度,保证逃逸氨不超标,为后级空预器的可靠运行提供保障。采用喷氨格栅支路优化调节系统后,锅炉B侧的氨逃逸量比没有使用该系统的锅炉A侧明显降低,控制氨逃逸均值为2.45μL/L(烟道内气体温度375℃,压力-1.38kPa,测量均值折算后为0.77mg/m 3 ),远远低于HJ 2301—2017《火电厂污染防治可行技术指南》对氨逃逸均值不超过2.5mg/m 3 的要求。氨逃逸量曲线效果参照图5。

图5 调节前后出口逃逸氨分布情况

喷氨优化调节系统实施前,出口NOx分布不均匀,不均匀度达到61.17%。经过喷氨优化调节系统实施后,出口NOx在保证满足排放标准的前提下分布均匀,不均匀度降至15%。如图6所示。

图6 3B侧喷氨格栅优化后NOx分区数据值

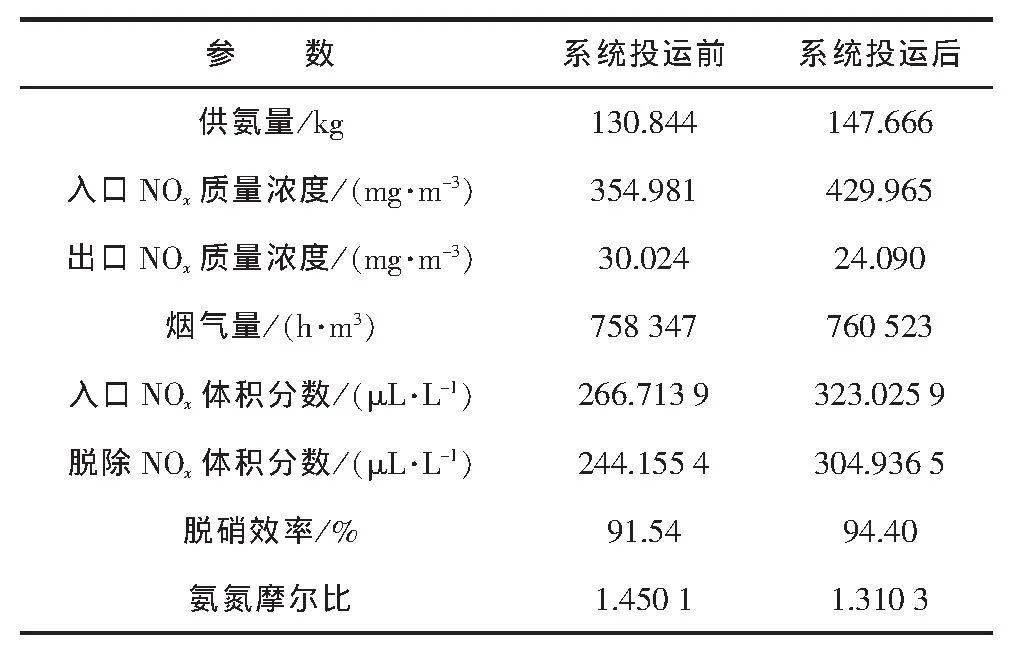

通过系统运行,在减少喷氨支管阀门开度的前提下,系统B侧氨氮摩尔比降低,提高脱硝效,降低了氨消耗,节约运行成本。表1是系统投运前后相同烟气量下的氨氮摩尔比,通过表1可以看出,系统投运后氨氮摩尔比下降0.14,在保证脱硝效率的情况下,节约了喷氨量。

表1 系统投运前后脱硝参数数据对比

04

结语

SCR脱硝喷氨格栅优化调节系统主要通过监测各个喷氨格栅进出口的NOx质量浓度及出口的逃逸氨量,根据设定的目标值自动调节各个喷氨支管上的调节门的开度大小控制进入到烟道中的喷氨量,满足脱硝效率的前提下,控制最小的逃逸氨量,减少空预器堵塞,减少锅炉检修工作频率,延长SCR催化剂的使用时间,整体提高经济效益。该技术的应用对电厂减少氮氧化物排放、提高经济效益具有积极意义。